Mycie przemysłowe stalowych korpusów amortyzatorów samochodowych

Nasz klient, globalny dostawca do przemysłu motoryzacyjnego, zgłosił się do nas z prośbą o pomoc w procesie mycia przemysłowego stalowych korpusów amortyzatorów samochodowych. Elementy te po procesie malowania wymagały usunięcia zanieczyszczeń organicznych takich jak olej czy pozostałości emulsji oraz nieorganicznych (metalowe wióry, włókna tekstylne). Czyste detale miały być przeznaczone do dalszego etapu montażu.

Czego potrzebował klient?

- Mycie ponad 40 różnych typów detali o złożonej geometrii i czasem skrajnie różnych kształtach i gabarytach

- Dostosowanie transportu detali poprzez proces mycia w sposób umożliwiający w przyszłości pracę z nowymi projektami i nowymi typami amortyzatorów – elastyczność rozwiązania w dużym zakresie zmian typów części

- Spełnienie rygorystycznych norm czystości na poziomie maksymalnej cząstki poniżej 500um

- Możliwość łatwego i szybkiego przezbrojenia urządzenia

- Poprawienia ergonomii pracy – załadunku i rozładunku – przy jednoczesnym zwiększeniu wydajności maszyny

Rozwiązanie wdrożone u klienta

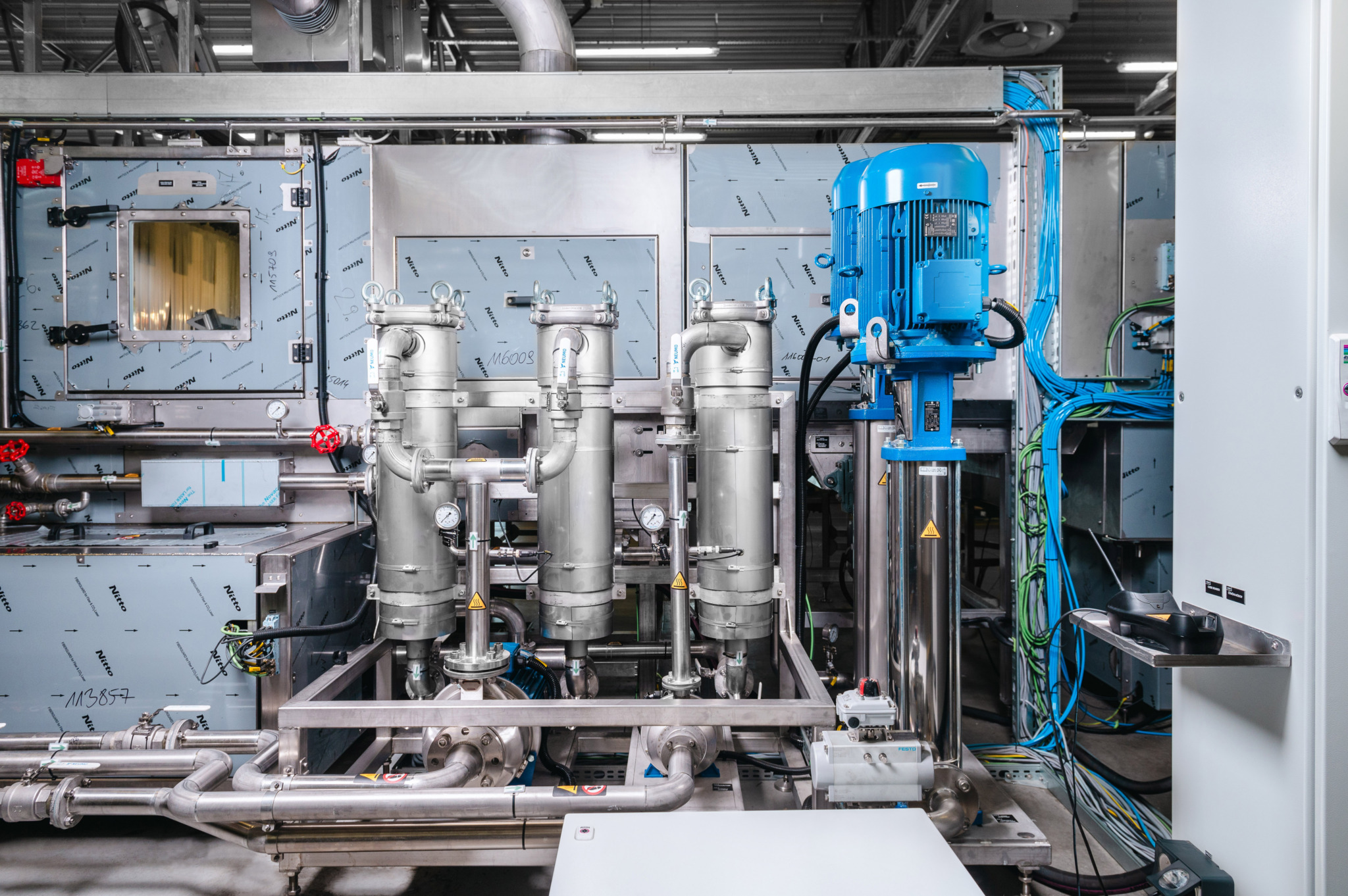

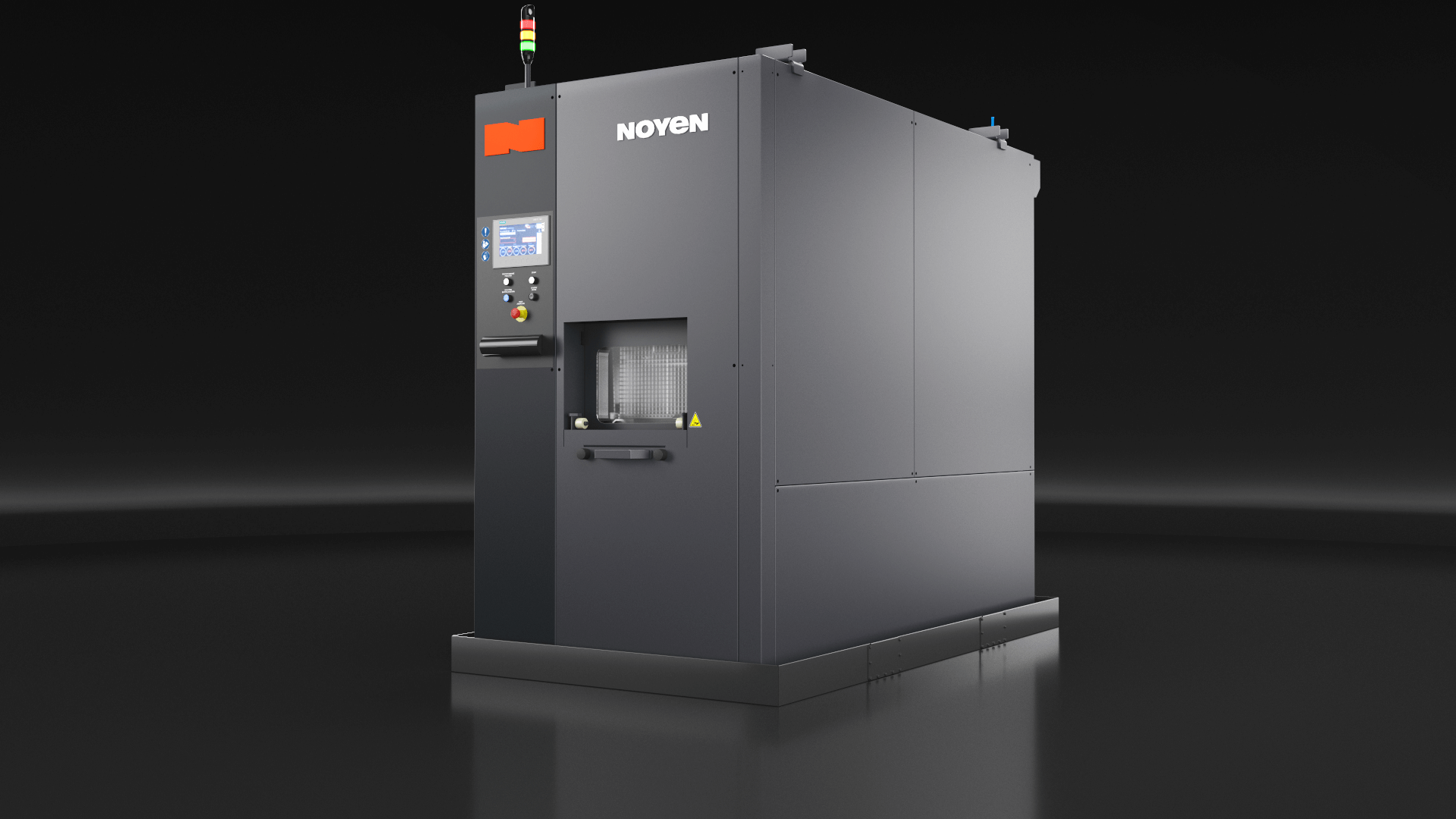

Eksperci NOYEN zaproponowali proces mycia w urządzeniu typu tunelowego NOYEN EXPERT T. Standardowe urządzenie myjące produkowane przez firmę przez kilkanaście lat zostało zaprojektowane specjalnie pod wymagania klienta. W ramach projektu opracowana została pełna koncepcja linii, w której proces mycia rozpoczyna się manualnym załadunkiem amortyzatorów przez operatora na paletki transportowe. W urządzeniu zastosowana została koncepcja ułożenia detali na paletce, w pochyleniu o określony kąt, co pozwala na ergonomiczną pracę operatora prowadzącego załadunek i rozładunek, a także automatyczne przezbrojenie paletek na dany typ referencji i szybką zmianę programu mycia dla różnych detali. W tej koncepcji (będącej jednocześnie koncepcją foolproof) dodatkowym ułatwieniem dla operatora i czynnikiem wpływającym na skrócony czas załadunku jest brak konieczności dokładnego pozycjonowania elementu na paletce.

Następnie detale są poddawane procesowi mycia średnio- i wysokociśnieniowego na poziomie >42 bar za pomocą dedykowanych wsuwanych kolektorów natryskowych, które efektywnie usuwają zabrudzenia z trudno dostępnych miejsc, z wewnątrz amortyzatora. Kolejne sekcje to płukanie średniociśnieniowe > 5 bar i suszenie konwekcyjne (hot-air drying) kolektorami odmuchowymi oraz nożami powietrznymi. Ostatni element procesu to stabilizacja temperatury detalu do poziomu wymaganego przez klienta <43⁰C, aby wyeliminować konieczność użycia rękawic ochronnych przez operatora

Wszystkie procesy odbywają się jednocześnie, a detale są transportowane po 4 szt. co znacznie wpływa na wydajność procesu.

- Rozwiązanie wdrożone u klienta Eksperci NOYEN zaproponowali proces mycia w urządzeniu typu tunelowego NOYEN EXPERT T. Standardowe urządzenie myjące produkowane przez firmę przez kilkanaście lat zostało zaprojektowane specjalnie pod wymagania klienta. W ramach projektu opracowana została pełna koncepcja linii, w której proces mycia rozpoczyna się manualnym załadunkiem amortyzatorów przez operatora na paletki transportowe. W urządzeniu zastosowana została koncepcja ułożenia detali na paletce, w pochyleniu o określony kąt, co pozwala na ergonomiczną pracę operatora prowadzącego załadunek i rozładunek, a także automatyczne przezbrojenie paletek na dany typ referencji i szybką zmianę programu mycia dla różnych detali. W tej koncepcji (będącej jednocześnie koncepcją foolproof) dodatkowym ułatwieniem dla operatora i czynnikiem wpływającym na skrócony czas załadunku jest brak konieczności dokładnego pozycjonowania elementu na paletce. Następnie detale są poddawane procesowi mycia średnio- i wysokociśnieniowego na poziomie >42 bar za pomocą dedykowanych wsuwanych kolektorów natryskowych, które efektywnie usuwają zabrudzenia z trudno dostępnych miejsc, z wewnątrz amortyzatora. Kolejne sekcje to płukanie średniociśnieniowe > 5 bar i suszenie konwekcyjne (hot-air drying) kolektorami odmuchowymi oraz nożami powietrznymi. Ostatni element procesu to stabilizacja temperatury detalu do poziomu wymaganego przez klienta <43⁰C, aby wyeliminować konieczność użycia rękawic ochronnych przez operatora Wszystkie procesy odbywają się jednocześnie, a detale są transportowane po 4 szt. co znacznie wpływa na wydajność procesu.

Nie ma rzeczy niemożliwych

Będzie łatwiej, kiedy powiesz nam, o co chodzi. Oszczędź sobie czasu i wykorzystaj Twoją bezpłatną konsultację. Nasz ekspert za darmo udzieli Ci porady.